Личный Кабинет

Личный Кабинет

Вакуумно-плавильная установка «УВПП-120»

Вакуумно-плавильная установка «УВПП-120»

Описание

Вакуумно-плавильная установка с печью подогрева форм «УВПП-120» для получения крупногабаритных отливок из жаропрочных сплавов методом литья по выплавляемым моделям.

Вакуумная плавильная установка «УВПП-120» предназначена для изготовления отливок из жаропрочных сплавов на никелевой основе.

Перечень составных частей установки «УВПП-120»:

Плавильная камера;

Шлюзовая камера;

Откатной блок;

Вакуумная система;

Система водоохлаждения;

Пневматическая система;

Эстакада;

Электроразводка;

Путь рельсовый;

Механизм подъёма форм;

Подвесная дверь;

Загрузочное устройство;

Система подачи аргона;

Шкаф управления механизмами;

Шкаф управления вакуумной системой;

Блок привода 1;

Блок привода 2;

Силовой шкаф;

Пульт оператора;

Пульт наклона тигля;

Пульт тележки 1;

Пульт плавильщика;

Конденсаторная батарея;

Тиристорный преобразователь частоты тока «ТПЧТ-320».

Описание конструкции.

Установка «УВПП-120» представляет собой конструкцию, включающую несколько функциональных блоков:

- Блок плавильной камеры с узлами плавления сплава и заливки, расположенными на откатном блоке;

- Блок шлюзовой камеры с механизмом подачи форм под заливку и вакуумным технологическим затвором, обеспечивающим загрузку и выгрузку заливаемых форм без разгерметизации плавильной камеры;

- Загрузочное устройство, обеспечивающее загрузку шихты в тигель и замер температуры расплава в условиях вакуума;

- Блок вакуумной системы, обеспечивающий разряжение в установке в процессе плавки и заливки металла;

- Систему водоохлаждения требуемых элементов установки.

Принцип работы.

Шихтовой развес загружается в индукционный блок, расположенный на откатном блоке плавильной камеры. Крышка откатного блока закрывает плавильную камеру. Затвор, отделяющий плавильную камеру от шлюзовой камеры также закрывается, обеспечивается полная герметичность плавильной камеры. Начинается процесс вакуумирования камеры.

Расплав шихты происходит в индукционной печи после достижения необходимого вакуумного разрежения в плавильной камере. Подшихтовка получаемого расплава может выполняться при необходимости.

Подъемный стол с центрованием расположен в шлюзовой камере. Форма находится в специальной оснастке для транспортировки – опоке для транспортировки и заливки форм. Форма разогревается до требуемой температуры, но не выше 800 С°. Крышка камеры закрывается и затем происходит вакуумирование.

Затвор открывается после выравнивания давления в плавильной и шлюзовой камерах. Форма подается под заливку в рабочее пространство печи подогрева форм. Температура в печи подогрева форм в этот момент равна не менее, чем 700 С°.

Температура формы доводится до требуемого значения, но не более 1200 С°.

После расплавления металла выполняется замер температуры расплава. Печь подогрева форм нагревается до необходимой температуры. Форма поднимается под заливку. Происходит заливка жидкого металла в форму.

Тигель возвращается в вертикальное положение.

Загрузка следующей порции металла производится при помощи загрузочного устройства без нарушения вакуума в плавильной камере.

Залитая металлом форма выдерживается в печи подогрева форм необходимое время и опускается обратно в шлюзовую камеру. Технологический вакуумный затвор закрывается.

Выполняется напуск атмосферы натекателем в шлюзовую камеру. Залитая форма извлекается из печи при помощи цехового приспособления. Новая форма для заливки устанавливается в печь.

Шлюзовая камера закрывается, вакууммируется.

Цикл повторяется.

Плавильная камера.

Плавильная камера является основным элементом установки, в которой происходит процесс плавки метала, его заливки в горячую форму. Рабочее место оператора расположено на рабочей площадке рядом с плавильной камерой. Корпус плавильной камеры – сварной из стали, наружное охлаждение – водяное. Камера имеет боковой фланец для пристыковки откатного блока, а также в нижней части камеры имеется фланец для подачи формы под заливку.

Наблюдение за процессами плавки и заливки, происходящими в камере плавильной, осуществляется через две гляделки, для удобства обслуживания гляделки оборудованы ручными вакуумными затворами, позволяющими без разгерметизации плавильной камеры произвести очистку смотровых стекол на гляделках.

На верхний фланец плавильной камеры монтируется вакуумный затвор с загрузочным устройством.

В потолочной части камеры так же расположен клапан взрывобезопасности.

В дне камеры имеется проходное отверстие для подачи форм под заливку. Над данным отверстием расположены кронштейны для установки сменных ППФ. Печи имеют два типоразмера - печь с габаритами рабочего пространства до Ø=800 мм и Н=650 мм, и ППФ с размерами до Ø=800 мм и Н=1300 мм. Температура в рабочем пространстве ППФ может достигать 1200С°.

Печь имеет крышку с отверстием под установку сливной воронки.

Шлюзовая камера.

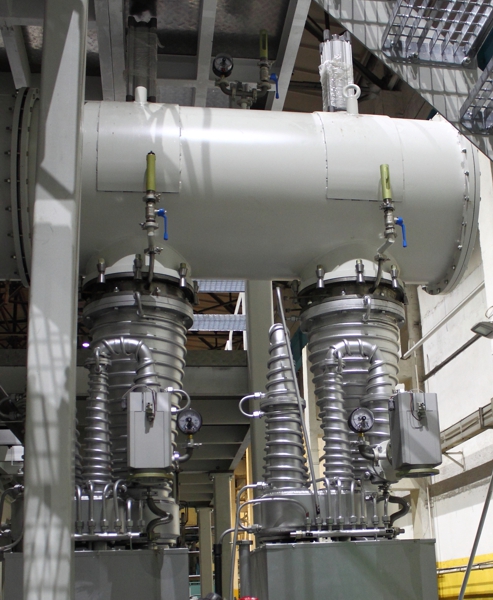

Шлюзовая камера служит для загрузки и выгрузки разогретых форм под заливку. В потолочной части камеры находится патрубок, позволяющий подать форму под заливку в плавильную камеру. Шлюзовая камера установлена под плавильной камерой и отделяется от неё вакуумным затвором с пневматическим приводом тарельчатого типа. Он состоит из сварного корпуса, на котором имеются водоохлаждаемые полости, системы рычагов и двух работающих синхронно пневмоцилиндров.

Крышка шлюзовой камеры перемещается по балке за счёт каретки, имеющей четыре колеса. Привод перемещения пневматический.

Вакуумирование шлюзовой камеры осуществляется при уплотненной заслонке вакуумного затвора и при закрытом натекателе. Вакуумирование производится двумя механическими насосами и двухроторным насосом Рутса.

В нижней части шлюзовой камеры установлен подъёмный механизм ножничного типа, предназначенный для установки на него разогретых форм и дальнейшего поднятия их в печь подогрева форм, находящуюся в плавильной камере.

Ножничный подъёмный механизм обеспечивает вертикальный подъём разогретых форм массой до 650кг на высоту до 1900 мм.

Привод подъёмного механизма расположен с внешней стороны шлюзовой камеры.

В камере имеется термопарный гермоввод для возможности подключения двух термопар на проведение термометрирования садки.

Откатной блок.

Откатной блок состоит из сварной тележки, на которой установлены:

- крышка с индукционным блоком (сменные индукционные печи от 30 до 150кг.) и механизмом поворота тигля,

- батарея конденсаторная,

- преобразователь «ТПЧТ-320».

Крышка откатного блока представляет из себя сварную конструкцию прямоугольной формы, имеющую рубашку охлаждения, крышка изготовлена из коррозионностойкой стали и устанавливается на тележку при помощи двух стоек.

Крышка блока имеет смотровую гляделку для светильника, по четырём углам фланца крышки расположены пневматические прижимы, обеспечивающие надёжную фиксацию крышки с фланцем плавильной камеры.

Плавильная индукционная печь (сменная, массой по расплаву стали на 30,60,120,150кг.) предназначена для расплавления жаропрочного металла и заливку его в оболочковые формы.

Рабочим органом печей является индуктор из медной трубы. Печи имеют немагнитный металлический каркас. Верхняя, нижняя часть и боковые стенки каркаса изготовлены из неметаллов. Для концентрации магнитных полей вокруг индукционной катушки расположены магнитопроводы.

Механизм поворота тигля (индукционной плавильной печи) предназначен для разлива жидкого металла из тигля в горячие формы. Он состоит из мотор-редуктора и комплекта шестерен, а также гибких водоохлаждаемых токоподводов.

Индукционные плавильные печи (сменные – на 30, 60, 120 и 150кг.) монтируются на специальном кронштейне и соединяются с коаксиальным токоподводом. В зависимости от объёма расплавляемого металла печи имеют возможность регулировки точки слива благодаря механизму продольного перемещения индукционной печи. Механизм обеспечивает режим перемещения точки слива в момент заливки формы.

Коаксиальный токоподвод связан с конденсаторной батареей при помощи водоохлаждаемых гибких токоподводов.

Вакуумная система.

Вакуумная система предназначена для создания вакуума в рабочих объемах установки:

- плавильной камере,

- шлюзовой камере,

- загрузочном устройстве.

Управление вакуумной системой осуществляется в кнопочном режиме и частично в автоматическом, как:

- вакуумирование шлюзовой камеры,

- вакуумирование загрузочного устройства.

Загрузочное устройство.

Загрузочное устройство предназначено для:

- подачи шихты для расплава в плавильную печь при помощи технологических контейнеров;

- обеспечения замера температуры расплавленного металла в плавильной печи при помощи пирометра и быстросъемной термопары погружения.

Загрузочное устройство состоит из сварного корпуса коробчатого типа и плоской металлической двери.

На верхнем фланце загрузочного устройства монтируется пирометр для постоянного замера температуры расплавленного металла.

Загрузочное устройство монтируется нижним фланцем на плавильную камеру через плоский пневматический вакуумный затвор, а боковым фланцем соединяется с вакуумной системой.

В корпусе загрузочного устройства размещены две пустотелые штанги, несущие - одна загрузочный стакан, вторая - термопару погружения. Каждая штанга имеет автономный электромеханический привод, что обеспечивает независимую поочередную загрузку металла в тигель и замер температуры расплава без развакууммирования загрузочного устройства.

Система водоохлаждения.

Система водоохлаждения предназначена для охлаждения элементов установки, работающих в зоне высоких температур или создающих высокую температуру в процессе работы. Система состоит из напорных и сливных коллекторов, расположенных на площадках обслуживания, а также оборотной системы охлаждения, состоящей из рамы с теплообменниками и насосами и бака для дистиллированной воды.

Все коллекторы и трубопроводы системы охлаждения изготовлены из неподверженной коррозии материалов.

Пневматическая система.

Пневматическая система состоит из пневмооборудования - пневмоцилиндров, пневмоклапанов и др., управляющих устройствами и узлами установки

Коаксиальный токоподвод.

Коаксиальный токоподвод предназначен для передачи электроэнергии от источника питания на плавильный индуктор через гибкие токоподводы. Токоподвод в сборе монтируется на крышке откатного блока в узле перемещения индукционных блоков. Поворот коаксиального токоподвода осуществляется от механизма поворота тигля через шестеренчатую передачу.

Механизм перемещения плавильных печей.

Механизм перемещения плавильных печей расположен на крышке откатного блока. Механизм обеспечивает регулировку траектории слива металла при использовании разных плавильных блоков - от 30 до 150кг. Ход перемещения индукционных блоков составляет 300мм.

Рельсовый путь.

Рельсовый путь предназначен для передвижения по нему тележки, несущей на себе откатной блок.

Рельсовый путь состоит из швеллеров, профильной трубы и платиков, к которым крепятся направляющие. На рельсовом пути имеются ограничители хода тележки и путевые выключатели.

Смотровые окна.

Смотровые окна предназначены для наблюдения за положением печи подогрева форм, находящейся под заливкой, состоянием расплавляемого металла в тигле при замерах температуры и при сливе металла в форму. Смотровые окна для удобства очистки стёкол отсекаются от общего вакуумного объёма ручными вакуумными затворами.

.

Перечень составных частей установки «УВПП-120»:

Плавильная камера;

Шлюзовая камера;

Откатной блок;

Вакуумная система;

Система водоохлаждения;

Пневматическая система;

Эстакада;

Электроразводка;

Путь рельсовый;

Механизм подъёма форм;

Подвесная дверь;

Загрузочное устройство;

Система подачи аргона;

Шкаф управления механизмами;

Шкаф управления вакуумной системой;

Блок привода 1;

Блок привода 2;

Силовой шкаф;

Пульт оператора;

Пульт наклона тигля;

Пульт тележки 1;

Пульт плавильщика;

Конденсаторная батарея;

Тиристорный преобразователь частоты тока «ТПЧТ-320».

Описание конструкции.

Установка «УВПП-120» представляет собой конструкцию, включающую несколько функциональных блоков:

- Блок плавильной камеры с узлами плавления сплава и заливки, расположенными на откатном блоке;

- Блок шлюзовой камеры с механизмом подачи форм под заливку и вакуумным технологическим затвором, обеспечивающим загрузку и выгрузку заливаемых форм без разгерметизации плавильной камеры;

- Загрузочное устройство, обеспечивающее загрузку шихты в тигель и замер температуры расплава в условиях вакуума;

- Блок вакуумной системы, обеспечивающий разряжение в установке в процессе плавки и заливки металла;

- Систему водоохлаждения требуемых элементов установки.

Принцип работы.

Шихтовой развес загружается в индукционный блок, расположенный на откатном блоке плавильной камеры. Крышка откатного блока закрывает плавильную камеру. Затвор, отделяющий плавильную камеру от шлюзовой камеры также закрывается, обеспечивается полная герметичность плавильной камеры. Начинается процесс вакуумирования камеры.

Расплав шихты происходит в индукционной печи после достижения необходимого вакуумного разрежения в плавильной камере. Подшихтовка получаемого расплава может выполняться при необходимости.

Подъемный стол с центрованием расположен в шлюзовой камере. Форма находится в специальной оснастке для транспортировки – опоке для транспортировки и заливки форм. Форма разогревается до требуемой температуры, но не выше 800 С°. Крышка камеры закрывается и затем происходит вакуумирование.

Затвор открывается после выравнивания давления в плавильной и шлюзовой камерах. Форма подается под заливку в рабочее пространство печи подогрева форм. Температура в печи подогрева форм в этот момент равна не менее, чем 700 С°.

Температура формы доводится до требуемого значения, но не более 1200 С°.

После расплавления металла выполняется замер температуры расплава. Печь подогрева форм нагревается до необходимой температуры. Форма поднимается под заливку. Происходит заливка жидкого металла в форму.

Тигель возвращается в вертикальное положение.

Загрузка следующей порции металла производится при помощи загрузочного устройства без нарушения вакуума в плавильной камере.

Залитая металлом форма выдерживается в печи подогрева форм необходимое время и опускается обратно в шлюзовую камеру. Технологический вакуумный затвор закрывается.

Выполняется напуск атмосферы натекателем в шлюзовую камеру. Залитая форма извлекается из печи при помощи цехового приспособления. Новая форма для заливки устанавливается в печь.

Шлюзовая камера закрывается, вакууммируется.

Цикл повторяется.

Плавильная камера.

Плавильная камера является основным элементом установки, в которой происходит процесс плавки метала, его заливки в горячую форму. Рабочее место оператора расположено на рабочей площадке рядом с плавильной камерой. Корпус плавильной камеры – сварной из стали, наружное охлаждение – водяное. Камера имеет боковой фланец для пристыковки откатного блока, а также в нижней части камеры имеется фланец для подачи формы под заливку.

Наблюдение за процессами плавки и заливки, происходящими в камере плавильной, осуществляется через две гляделки, для удобства обслуживания гляделки оборудованы ручными вакуумными затворами, позволяющими без разгерметизации плавильной камеры произвести очистку смотровых стекол на гляделках.

На верхний фланец плавильной камеры монтируется вакуумный затвор с загрузочным устройством.

В потолочной части камеры так же расположен клапан взрывобезопасности.

В дне камеры имеется проходное отверстие для подачи форм под заливку. Над данным отверстием расположены кронштейны для установки сменных ППФ. Печи имеют два типоразмера - печь с габаритами рабочего пространства до Ø=800 мм и Н=650 мм, и ППФ с размерами до Ø=800 мм и Н=1300 мм. Температура в рабочем пространстве ППФ может достигать 1200С°.

Печь имеет крышку с отверстием под установку сливной воронки.

Шлюзовая камера.

Шлюзовая камера служит для загрузки и выгрузки разогретых форм под заливку. В потолочной части камеры находится патрубок, позволяющий подать форму под заливку в плавильную камеру. Шлюзовая камера установлена под плавильной камерой и отделяется от неё вакуумным затвором с пневматическим приводом тарельчатого типа. Он состоит из сварного корпуса, на котором имеются водоохлаждаемые полости, системы рычагов и двух работающих синхронно пневмоцилиндров.

Крышка шлюзовой камеры перемещается по балке за счёт каретки, имеющей четыре колеса. Привод перемещения пневматический.

Вакуумирование шлюзовой камеры осуществляется при уплотненной заслонке вакуумного затвора и при закрытом натекателе. Вакуумирование производится двумя механическими насосами и двухроторным насосом Рутса.

В нижней части шлюзовой камеры установлен подъёмный механизм ножничного типа, предназначенный для установки на него разогретых форм и дальнейшего поднятия их в печь подогрева форм, находящуюся в плавильной камере.

Ножничный подъёмный механизм обеспечивает вертикальный подъём разогретых форм массой до 650кг на высоту до 1900 мм.

Привод подъёмного механизма расположен с внешней стороны шлюзовой камеры.

В камере имеется термопарный гермоввод для возможности подключения двух термопар на проведение термометрирования садки.

Откатной блок.

Откатной блок состоит из сварной тележки, на которой установлены:

- крышка с индукционным блоком (сменные индукционные печи от 30 до 150кг.) и механизмом поворота тигля,

- батарея конденсаторная,

- преобразователь «ТПЧТ-320».

Крышка откатного блока представляет из себя сварную конструкцию прямоугольной формы, имеющую рубашку охлаждения, крышка изготовлена из коррозионностойкой стали и устанавливается на тележку при помощи двух стоек.

Крышка блока имеет смотровую гляделку для светильника, по четырём углам фланца крышки расположены пневматические прижимы, обеспечивающие надёжную фиксацию крышки с фланцем плавильной камеры.

Плавильная индукционная печь (сменная, массой по расплаву стали на 30,60,120,150кг.) предназначена для расплавления жаропрочного металла и заливку его в оболочковые формы.

Рабочим органом печей является индуктор из медной трубы. Печи имеют немагнитный металлический каркас. Верхняя, нижняя часть и боковые стенки каркаса изготовлены из неметаллов. Для концентрации магнитных полей вокруг индукционной катушки расположены магнитопроводы.

Механизм поворота тигля (индукционной плавильной печи) предназначен для разлива жидкого металла из тигля в горячие формы. Он состоит из мотор-редуктора и комплекта шестерен, а также гибких водоохлаждаемых токоподводов.

Индукционные плавильные печи (сменные – на 30, 60, 120 и 150кг.) монтируются на специальном кронштейне и соединяются с коаксиальным токоподводом. В зависимости от объёма расплавляемого металла печи имеют возможность регулировки точки слива благодаря механизму продольного перемещения индукционной печи. Механизм обеспечивает режим перемещения точки слива в момент заливки формы.

Коаксиальный токоподвод связан с конденсаторной батареей при помощи водоохлаждаемых гибких токоподводов.

Вакуумная система.

Вакуумная система предназначена для создания вакуума в рабочих объемах установки:

- плавильной камере,

- шлюзовой камере,

- загрузочном устройстве.

Управление вакуумной системой осуществляется в кнопочном режиме и частично в автоматическом, как:

- вакуумирование шлюзовой камеры,

- вакуумирование загрузочного устройства.

Загрузочное устройство.

Загрузочное устройство предназначено для:

- подачи шихты для расплава в плавильную печь при помощи технологических контейнеров;

- обеспечения замера температуры расплавленного металла в плавильной печи при помощи пирометра и быстросъемной термопары погружения.

Загрузочное устройство состоит из сварного корпуса коробчатого типа и плоской металлической двери.

На верхнем фланце загрузочного устройства монтируется пирометр для постоянного замера температуры расплавленного металла.

Загрузочное устройство монтируется нижним фланцем на плавильную камеру через плоский пневматический вакуумный затвор, а боковым фланцем соединяется с вакуумной системой.

В корпусе загрузочного устройства размещены две пустотелые штанги, несущие - одна загрузочный стакан, вторая - термопару погружения. Каждая штанга имеет автономный электромеханический привод, что обеспечивает независимую поочередную загрузку металла в тигель и замер температуры расплава без развакууммирования загрузочного устройства.

Система водоохлаждения.

Система водоохлаждения предназначена для охлаждения элементов установки, работающих в зоне высоких температур или создающих высокую температуру в процессе работы. Система состоит из напорных и сливных коллекторов, расположенных на площадках обслуживания, а также оборотной системы охлаждения, состоящей из рамы с теплообменниками и насосами и бака для дистиллированной воды.

Все коллекторы и трубопроводы системы охлаждения изготовлены из неподверженной коррозии материалов.

Пневматическая система.

Пневматическая система состоит из пневмооборудования - пневмоцилиндров, пневмоклапанов и др., управляющих устройствами и узлами установки

Коаксиальный токоподвод.

Коаксиальный токоподвод предназначен для передачи электроэнергии от источника питания на плавильный индуктор через гибкие токоподводы. Токоподвод в сборе монтируется на крышке откатного блока в узле перемещения индукционных блоков. Поворот коаксиального токоподвода осуществляется от механизма поворота тигля через шестеренчатую передачу.

Механизм перемещения плавильных печей.

Механизм перемещения плавильных печей расположен на крышке откатного блока. Механизм обеспечивает регулировку траектории слива металла при использовании разных плавильных блоков - от 30 до 150кг. Ход перемещения индукционных блоков составляет 300мм.

Рельсовый путь.

Рельсовый путь предназначен для передвижения по нему тележки, несущей на себе откатной блок.

Рельсовый путь состоит из швеллеров, профильной трубы и платиков, к которым крепятся направляющие. На рельсовом пути имеются ограничители хода тележки и путевые выключатели.

Смотровые окна.

Смотровые окна предназначены для наблюдения за положением печи подогрева форм, находящейся под заливкой, состоянием расплавляемого металла в тигле при замерах температуры и при сливе металла в форму. Смотровые окна для удобства очистки стёкол отсекаются от общего вакуумного объёма ручными вакуумными затворами.

.

Основные технические

характеристики

Напряжение питающей сети, В

400±10%

Номинальная частота, Гц

50±1

Число фаз

3

Рабочая среда - вакуум, мм рт.ст

1*10-3

Натекание, лПа/с (л.мкм.рт.ст/с)

3,325 (25)

Емкость сменных плавильных тиглей (по стали), кг

30,60,120,150

Температура расплава, °С

1800

Скорость плавки металла в тигле, кг/мин

4 - 5

Температура в печи подогрева форм, °С

1200

Скорость нагрева формы, °С/мин

50

Габариты опоки с формой (Ø*В), мм

(500 - 800)*(800 - 1300)

Количество сменных ППФ, шт

2

Габариты рабочих зон в ППФ1 (Ø*В), мм

800*650

Габариты рабочих зон в ППФ2 (Ø*В), мм

800*1300

Максимальные размеры шихты (Ø*В), мм

110*280

Угол наклона тигля вперед, °

-15

Угол наклона тигля назад, °

110

Скорость вертикального перемещения устройства подачи шихты, термопары погружения, м/с

1/17

Используемый инертный газ

аргон

Установленная мощность установки, кВт

550

Расход охлаждающей воды (расчетный на теплообменник), м,3/ч

14

Габаритные размеры (Д*Ш*В), мм

10500*7480*8400

Уровень звука, дБА

80

Масса, кг

35000

Литьё металла на вакуумной плавильной установке «УВПП-120»

Отправить запрос

Прошлое

Настоящее

Будущее

Личный Кабинет

Личный Кабинет